-

柔軟で確かな提案と新技術

試作から量産まで! 切断から研磨まで! 豊富な知識と培った技術力でお客様のモノづくりをサポートし、「喜んで頂ける製品造り」を実現いたします。

-

パイプ(鋼材)加工と板金加工の 内製化

板金とパイプ加工の内製化で、常にお客様にメリットをもたらす、幅広い一貫生産を実現いたします。

-

ステンレスの加工が得意です

ステンレスの加工が得意です。鉄・アルミ等の材質もご相談ください。

-

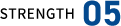

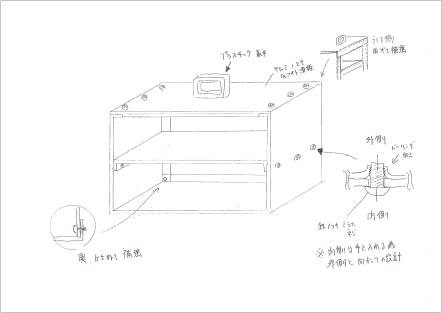

夢に寄り添うモノづくり

得意な試作技術で、イメージからのお客様の「創造」を提案・設計いたします。

-

お客様の繁栄を地域でサポート

あらゆる金属加工技術を有する集積としての燕三条がお客様の夢を支えます。

MANUFACTURINGゼロからモノづくり

お客様から頂いたイメージ・情報を基に製品の形を構想図等で共有する。 次に正式に図面を作成し、創造の形状を確定します。

- 細かいご要望も相談頂き、お客様の創造をモノづくりで表現できます。

TECHNIQUE得意技術

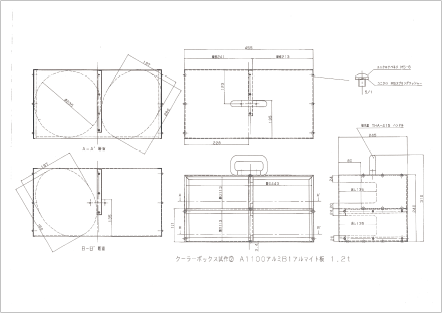

パイプレーザー加工

おかげさまでパイプレーザー加工機を導入して12年!

長年培ったノウハウでお客様へ”安心”をお届けいたします。

高賢のホームページにご来店頂き誠にありがとうございます。このページを閲覧頂いた方にだけ、長年パイプレーザー加工機を動かしてきて、分かったことをお伝えいたします。

パイプレーザー加工機があれば高精度・低コスト・短納期でパイプの加工が可能です、とホームページ上でうたってきましたが、やはり人の造りし物でパイプレーザー加工機も万能ではない事です。

ここでよくある5つのトラブルをご紹介いたします。

-

パイプ内のスパッタ

パイプ内側に向かってレーザー切断するため、発生するスパッタ(高温で溶けた細かな金属)がパイプ内側に付着し錆の原因や干渉などのトラブルになる。

-

パイプ外観の傷

パイプ搬送・自動送りによる外観の傷が発生する。鉄は削り取るなどできるがステンレスは致命傷。再研磨が必要。あまりにも深い傷ですと溶接で埋めてから再研磨を行う。

-

パイプのへこみ

パイプの板厚が薄いことによるチャッキング(パイプをつかむ動作)でのへこみが発生する。溶接で埋めてから再研磨。もしくは内側から叩いて平らにする。最悪不良品。

-

穴あけの位置ずれ

アングル鋼材等の幅が1mm単位で違う材料(JIS規格上良品)で穴あけすると、基準面からの穴あけ寸法が外れる。穴を溶接で埋めて再研磨・ドリルで穴あけ。

-

切断によるひずみ

パイプ素材自体に応力が残っており、長い大きな窓枠の切断時に熱の影響も相まって切断付近が広がったり縮んだして寸法が外れる。最悪不良品。

細かな懸念点はまだ沢山あり、各社しのぎを削って不良対策を行い日々お客様のためにと努力している事と思いますが、これだけは自信を持ってお伝えいたします!

弊社も数えきれないトラブルに見舞われながらも、長年の経験によるノウハウを蓄積し、「お客様への安心」を製品に乗せて日々お届けさせて頂いております。

お客様からのお声を真摯に受け止め、責任を全うさせて頂いた年月は弊社の財産です。その財産をさらに磨きをかけて、お客様と共に繁栄していく所存でございます。

トータルコストダウン

高賢が勧めるトータルコストダウンは、今まで協力会社様へお願いして納期や単価が合わないなどでその仕事が見送りになったという事例を基に、社内設備・工程の見直しなどで納期短縮・コストダウンを提案させて頂きます。

さらに今回はパイプ曲げとパイプレーザーを含めた事例をご紹介いたします。

小ロット・多品種が実現できるパイプレーザー機で、パイプ切断後の穴あけや、パイプ曲げ(社内)も可能です。

-

鉄角パイプ 60*30*3.2t

鉄角パイプ 60*30*3.2t

パイプレーザー後、曲げ・溶接 -

SUS304 丸パイプ Φ16*1t

SUS304 丸パイプ Φ16*1t

パイプレーザー後、曲げ・溶接・焼け取り

パイプレーザー後、手曲げ・溶接・仕上げ研磨・ヘアライン加工